Engineering statt Zeichnen

Zeitaufwendige Produktentwicklungsschritte wie die Betriebsmittelkennzeichnung, Drahtnummerierung und Maschinenbaustandardisierung, einschließlich Archivierung und Wiederverwendung von sich iederholenden Inhalten, wurden vereinfacht und beschleunigt.

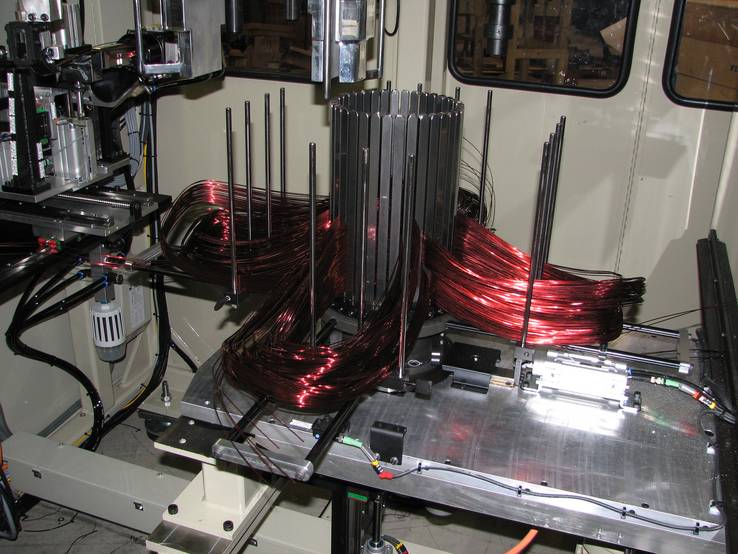

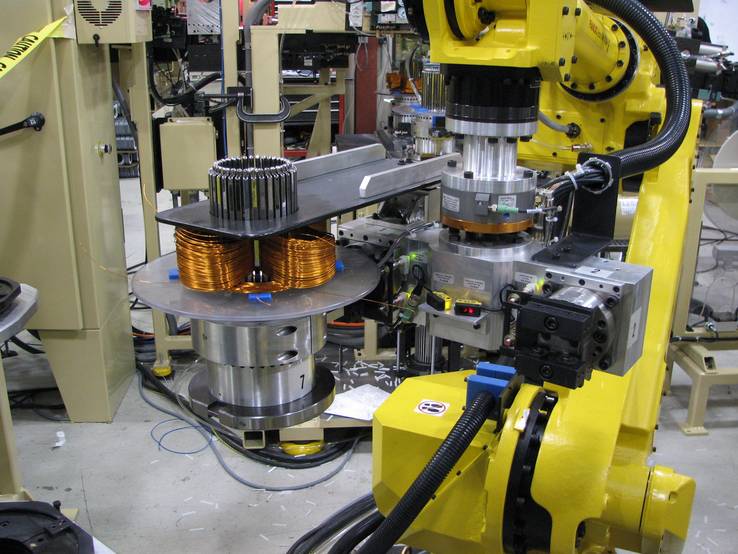

Eigentlich war der Umstieg auf eine neue CAD-Software beim Unternehmen Advanced Machine & Tool (AMT) nicht geplant. Doch ein großer Kunde aus der Automobilindustrie schrieb den Einsatz von EPLAN verpflichtend vor. Glück für AMT! Denn nachdem der erste Auftrag mit der neuen Software durchgeführt war, wurden sukzessive alle Projekte auf Produktivitätsgewinne untersucht. Das Ergebnis: Zeitaufwendige Produktentwicklungsschritte wie die Betriebsmittelkennzeichnung, Drahtnummerierung und Maschinenbaustandardisierung, einschließlich Archivierung und Wiederverwendung von sich wiederholenden Inhalten, wurden vereinfacht und beschleunigt. Die Folge: Heute wird nur noch in EPLAN projektiert – mit deutlicher Zeitersparnis und gesteigerter Effizienz. Die Advanced Machine & Tool Corporation (AMT) aus Fort Wayne (Indiana) in den USA ist auf die Herstellung von Spul- und Wickelmaschinen sowie weiteren Maschinen spezialisiert, die bei der Fertigung von Elektromotoren, Generatoren und ähnlichen Geräten eingesetzt werden. Kunden sind zumeist OEMs aus der Automobilindustrie oder aus anderen Branchen. Ein solcher Automobilist war der Grund, warum AMT seine bisherige Lösung AutoCAD Electrical gegen EPLAN eintauschte. Vor gut drei Jahren bestand der Kunde darauf, dass für die von ihm bestellten Maschinen EPLAN-Pläne verwendet werden. Damit sollte die Erstellung der Dokumentation beschleunigt und ihre Genauigkeit verbessert werden. Systemwechsel rechnet sich Daraufhin prüfte AMT, ob EPLAN wirklich die bessere Option war und wertete jedes Projekt auf Produktivitätsgewinne hin aus. Nach und nach wurden alle Elektro- und Fluidpläne über die EPLAN Plattform erstellt. Heute sind die Techniker froh über diesen Umstieg. „Ich dachte früher, wir stünden mit unserem alten CAD-System gut da, aber heute möchte ich das neue System nicht mehr missen“, so Elektrotechniker Mark Lohrman. „Jetzt sind wir soweit, dass wir sämtliche Projekte in EPLAN ausführen.“ Durch den Umstieg auf EPLAN wird die Erstellung einer genauen und gut strukturierten Dokumentation im Vergleich zu früher wesentlich beschleunigt. Automatisierung der zeitaufwendigsten Aufgaben Die Engineeringphase eines Auftrags kann bei AMT zwischen drei Tagen und – bei sehr komplexen Projekten – bis zu 60 Wochen dauern. Ein typischer Auftrag besteht aber in der Regel aus der Herstellung nur einer Maschine, die der Kunde zur Fertigung eines neuen Motors oder zum Steigern bzw. Optimieren der aktuellen Produktion benötigt. Für einen Auftrag, dessen Bearbeitung in AutoCAD vielleicht zwei Wochen gedauert hätte, konnten dank EPLAN die größten Zeitersparnisse erzielt werden. In vier Bereichen wurden insgesamt ca. 23 bis 28 Arbeitsstunden weniger Arbeitsstunden benötigt – das entspricht einer Zeiteinsparung von über 30% (Details siehe Kasten). Bei größeren Projekten steigen die Ersparnisse sogar proportional. „Die automatische Nummerierung stellt einen weiteren, sehr großen Vorteil für uns dar“, sagt Lohrman. „Wenn ich einen Artikel aus der Artikelstückliste auswähle und diesem ein Makro zugeordnet ist, muss ich nichts weiter machen.“ Die Vorteile der Archivierung und Wiederverwendung von Standardinhalten nehmen umso mehr zu, je mehr Inhalte als EPLAN Makros gespeichert sind: Zurzeit gilt dies für über 300 Prozesse und über 500 Komponenten.

Kurz und gut – Hardfacts der Zeitersparnis

4–5 Stunden Zeitersparnis

Die Betriebsmittelkennzeichnung und Drahtnummerierung war bisher ein manueller Arbeitsschritt. Dieser Schritt wurde jetzt zusammen mit der Generierung von Betriebsmittelkennzeichen, Drahtnummern und Klemmenbezeichnungen automatisiert. Die AMT-Techniker verwenden interne Funktionen von EPLAN für die Druckereinrichtung, indem sie eine Excel-Tabelle mit allen Daten übermitteln.

5 Stunden Zeitersparnis

Fehlerfreie Klemmenpläne und Stücklisten werden automatisch generiert.

8 -12 Stunden Zeitersparnis

Standardschaltungen werden archiviert und können bei jedem Projekt wiederverwendet werden.

6 Stunden Zeitersparnis

Fluid-Schaltpläne werden in das Projekt integriert, sodass Fehler durch die Betriebsmittelbenennung oder fehlende Komponenten vermieden werden können.

Zeitersparnis pur: Verkürzung einer 2wöchigen Projektdauer um 23-28 Stunden – mehr als 30%.