Neue Engineering-Philosophie im Audi Werkzeugbau

Premium ist ein Prädikat, das für Audi als Fahrzeughersteller gilt. Mit diesem hohen Anspruch ist nun dem unternehmenseigenen Anlagen- und Vorrichtungsbau ein einzigartiger Coup gelungen.

Premium ist ein Prädikat, das für Audi als Fahrzeughersteller gilt. Mit diesem hohen Anspruch ist nun dem unternehmenseigenen Anlagen- und Vorrichtungsbau ein einzigartiger Coup gelungen. Gegen die üblichen Trends des Outsourcing hat Audi sich für Insourcing des Engineering entschieden - und zwar auf neuer, mechatronischer Basis. Hoch effizient wird mit Hilfe des EPLAN Engineering Center (EEC) ein Konstruktionsbaukasten erstellt, der die Anlagenentwicklung auf einen Bruchteil des ursprünglichen Zeitbedarfs reduziert - Qualitätssteigerung inklusive. Audi bringt in immer kürzeren Zyklen immer neue Modelle auf den Markt und erschließt neue Nischen. Innerhalb der schon bisher sehr erfolgreichen Modellstrategie von Audi ist zudem mittelfristig eine deutliche Steigerung der Fahrzeugproduktion geplant. Die Konsequenz dieser Entwicklung sind kürzere Zeiträume zur Erstellung der Fertigungsanlagen, vom Beginn der Planungsphase bis zum Produktionsstart. D.h. der gesamte Anlagenerstellungsprozess muss optimiert werden, um diesen Anforderungen gerecht zu werden. Der Audi Werkzeugbau sieht Fertigungsanlagen im Karosseriebau aufgrund der zunehmenden Bedeutung der Automatisierungstechnik als mechatronische Systeme an. Dieser Entwicklung der Automatisierungstechnik im Anlagenbau hat der Audi Werkzeugbau durch den Aufbau einer eigenen Elektrokonstruktion Rechnung getragen. Der Werkzeugbau steht im direkten Wettbewerb mit externen Anbietern. „Um auch hier den Anspruch Premium zu erfüllen, haben wir neue Strategien innerhalb der Projektkonstruktion entwickelt“, erklärt Jürgen Wilhelmy, zuständig für die Elektrokonstruktion. Mechatronisches Engineering

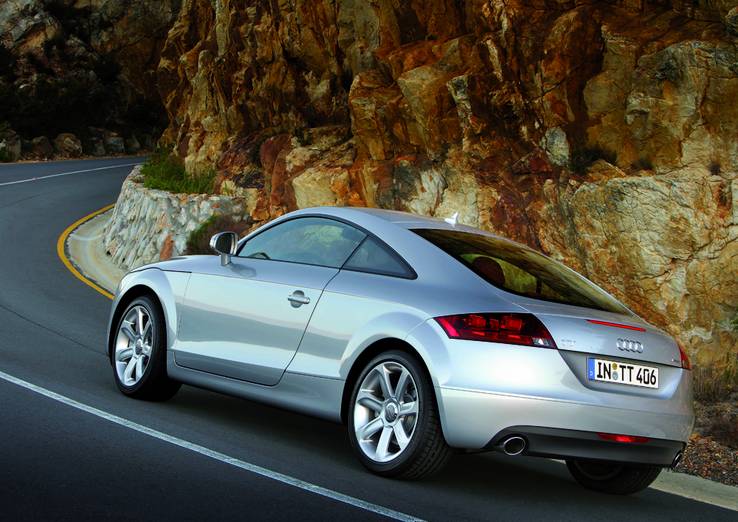

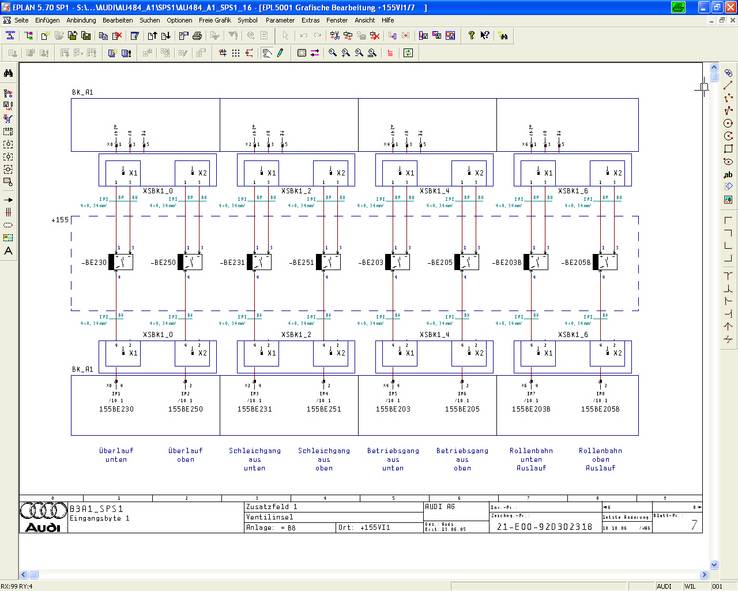

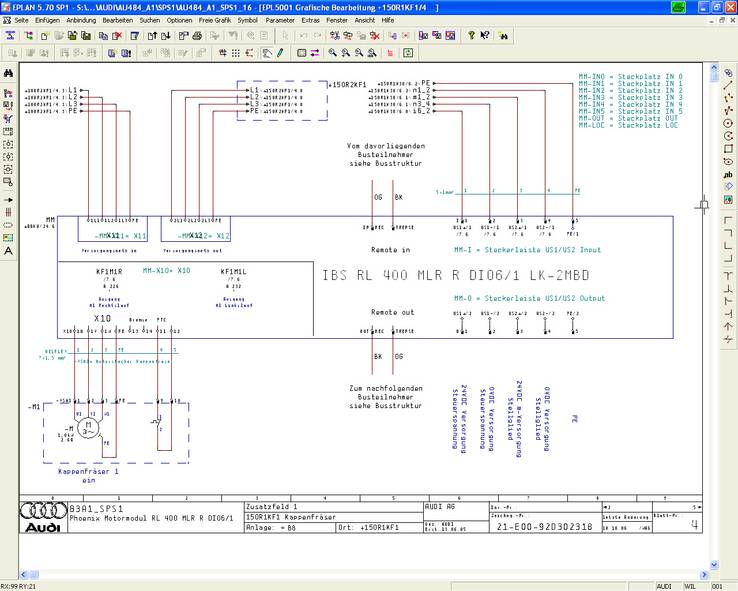

In der Vergangenheit wurde jede Anlage hinsichtlich der Schaltplanerstellung und der SPS-Programmierung weitestgehend manuell erstellt. Nach den mechanischen Baugruppen, beispielsweise Vorrichtungen, wurden im nächsten Schritt die individuellen elektrischen Schaltungen und SPS-Programme projektiert. Ein Ziel des Audi Werkzeugbau bei der Anlagenkonstruktion ist es, zu einem mechatronischen Konstruktionsbaukasten mit hoher modularer Standardisierungsquote zu kommen. Auf der Suche nach einem geeigneten Tool, das die Generierung von Schaltplänen und SPS-Programmen aus einem Baukastensystem ermöglicht, hat sich das Team um Jürgen Wilhelmy verschiedene Anbieter und deren Produkte analysiert. Schnell wurde klar, dass die neuartige mechatronische Engineering-Methode von EPLAN mittels EPLAN Engineering Center die Anforderungen des Audi Werkzeugbaus vollständig unterstützt. Der Startschuss für das Pilotprojekt in Karosseriebauanlagen des Audi TT fiel im Januar 2005. „Begeistert hat uns bereits im ersten Projekt die Verknüpfung von SPS-Programmen, Pneumatik- und Elektroschaltplänen, in einem mechatronischen Baukasten“, erläutert Frank Herzog, Leiter der Konstruktion Anlagen- und Vorrichtungsbau im Audi Werkzeugbau. „Wir projektieren auf Basis wiederverwendbarer mechatronischer Funktionsmodule, die dann über Regelwerke zu einer Gesamtkonstruktion durch das EEC automatisiert verbunden werden.“ Ein Beispiel aus diesem mechatronischen Engineering macht das deutlich: Die Funktion ‚Greifen‘ eines Roboters wird als Komponente im Konstruktionsbaukasten ablegen, denn im technischen Grundprinzip ist sie immer gleich. Alleine die Parametrierung in der Konstruktion entscheidet am Ende über die genaue Ausprägung des Greifers (Anzahl der Spanner, Gruppierung zu Ventilen, etc.). Diesem Prinzip folgend wird jede mechanische Baugruppe mit den zugehörigen Pneumatik- und Elektro-Schaltplänen sowie den SPS-Bausteinen zu einer mechatronischen Komponente verknüpft. „Im Gegensatz zur Evolution der kleinen Schritte in der Vergangenheit sehen wir unseren neue Arbeitsweise als einen Quantensprung im Engineeringprozess des Anlagen- und Vorrichtungbaus an“, ergänzt Frank Herzog. Massive Zeitersparnis durch Parallelisierung und Automatisierung

Bisher folgte auf die mechanische Konstruktion der Pneumatikplan, dann der Elektro-Schaltplan und anschließend das SPS-Programm. Diese bisher üblichen sequenziellen Prozesse hat der Audi Werkzeugbau revolutioniert. Durch die Parallelisierung und konsequente Wiederverwendung wird die Projektierungszeit drastisch reduziert (s. Grafik). Dadurch wird die Konstruktion in die Lage versetzt, Last-Minute und flexibel auf Änderungen zu reagieren. Hiermit reagiert der Audi Werkzeugbau auf die Anforderungen mehr Anlagen in kürzerer Zeit zu erstellen.Premium-Qualität durch Standardisierung und Wiederverwendung

Jürgen Wilhelmy: „Damit haben wir uns einen Wettbewerbsvorteil geschaffen! Qualifizierte Berater von EPLAN haben uns beim ersten Projekt Anfang 2005 unterstützt. Bereits zu dieser frühen Phase während der Erstellung des Konstruktionsbaukastens konnten in der Projektierung erste positive Effekte erzielt werden. Die Baukastenerstellung ist ein fortlaufender Prozess, denn alle Neuerungen an Modulen fließen regelmäßig dort ein. Für den Erfolg unseres Ansatzes war es eine Grundvoraussetzung, dass das eingesetzte Tool jede beliebige Variante im Schaltplan- bzw. SPS-Standard abbilden kann. Ein großer Vorteil des EEC ist die Auslegung als offenes System mit hoher Schnittstellentransparenz. Das erleichtert die Integration beliebiger Engineeringsysteme und deren Daten in den mechatronischen Engineeringprozess.“Fazit

Auf die Verkürzung im Anlagenerstellungsprozess hat der Audi Werkzeugbau mit der Entwicklung und Einführung eines mechatronischen Engineeringprozesses reagiert. Frank Herzog resümiert: „Mit dieser Vorgehensweise sind wir in der Konstruktion nicht nur deutlich schneller und damit wettbewerbsfähiger geworden. Darüber hinaus konnten wir die Qualität der Konstruktionsunterlagen erheblich steigern. Folglich konnten die Inbetriebnahmezeiten der Anlagen verringert werden. Unser Ziel ist es den mechatronischen Engineeringprozess flächendeckend im Karosseriebau einzuführen. In weiterer Konsequenz konnten wir mit dieser neuen Engineeringmethode hochqualifizierte Arbeitsplätze schaffen und langfristig sichern.“ Der Audi Werkzeugbau hat im Jahr 2006 ein Anlagenvolumen mit über 500 Robotern abgewickelt, davon zu einem Großteil mit dem mechatronischen Baukastensystem. Zur Zeit wird der erstellte Konstruktionsbaukasten bereits um die Disziplin virtuelle Inbetriebnahme erweitert. Somit können in Kürze Simulationsmodelle für die SPS automatisch generiert werden. In der nächsten Entwicklungsstufe wird das System an die Planungstools der digitalen Fabrik angebunden und damit eine hundertprozentige Datendurchgängigkeit erzielt.