Flexibel mit Standards

„Wir hauchen Maschinen Leben ein“ – der Wahlspruch der Elteba GmbH mit Sitz in Heinsberg, nahe der holländischen Grenze, bringt es auf den Punkt.

1.899 Schaltschränke liefen im Jahr 2011 bei Elteba „vom Band“. Das klingt zunächst nach Standard, aber genau hier unterscheidet sich der hoch automatisierte Schaltanlagenbauer von anderen Unternehmen. Denn jeder Schrank ist ein Unikat – der Engineering-Prozess jedoch ist im höchsten Maße standardisiert. Mit einem perfekt durchstrukturierten Workflow bleibt das Unternehmen bis zum letzten Moment flexibel, auch für Änderungen innerhalb der Serie. Die Basis: leistungsfähige CAE-Systeme der EPLAN Plattform und ein flexibles Baukastensystem mit gut durchdachter Standardisierung. „Wir hauchen Maschinen Leben ein“ – der Wahlspruch der Elteba GmbH mit Sitz in Heinsberg, nahe der holländischen Grenze, bringt es auf den Punkt: Komplexe Schaltanlagen für jeden industriellen Anwendungsbereich sind das Kerngeschäft. Elteba-Schränke werden weltweit an Maschinen eingesetzt - von A wie Automobilindustrie bis Z wie Zuckerindustrie. Da können allein die Schaltanlagen schon einmal bis zu 180 m Länge in Anspruch nehmen. Elteba versteht sich als Komplettlieferant, der Engineering, Automatisierung, Schaltanlagenbau, Industrieinstallation, CAD-Dokumentation und Consulting aus einer Hand anbietet. Auch in der Serie flexibel

Das Kerngeschäft gliedert sich in ´Individual-Fertigung´ und ´Flexible Serienfertigung´, und bei letzterer ließe sich unter nur oberflächlicher Betrachtung ein Widerspruch vermuten. Flexibel und Serie? Christoph Speis, geschäftsführender Gesellschafter, räumt auf mit falschen Vorstellungen: „Jede unserer Anlagen ist auf die individuellen funktionalen und technischen Anforderungen des Kunden ausgerichtet. Aber einige Teile im Schaltschrank sind immer gleich, diese wie auch unsere Prozesse haben wir standardisiert. Auch bei kleinen Stückzahlen sind wir in der Lage, flexibel auf Änderungen in der Serie zu reagieren - bis zur letzten Minute vor Produktionsstart.“ Dieser hohe Grad an Flexibilität auch bei kleinen Stückzahlen basiert auf einer durchgängigen Automatisierung, die sich von Planung, Schaltanlagenbau bis Software-Programmierung erstreckt. Die Engineering-Systeme der EPLAN Plattform sowie Standardisierung und Modularisierung sind der Schlüssel für mehr Effektivität. “ Integrative Prozesse, 3D-Daten inklusive

Die Vielseitigkeit der EPLAN Plattform kommt dieser flexiblen Firmenphilosophie entgegen: „Die Vorgaben unserer Kunden sind vielfältig, aber selbst die außergewöhnlichsten Wünsche stellen für uns keine Hürde dar“, erklärt Christoph Speis, der gemeinsam mit Guido Randerath das 1969 gegründete Unternehmen mit 85 Mitarbeitern leitet. Das setzt nicht nur integrierte Engineering-Systeme voraus, sondern auch gut strukturierte, standardisierte Prozesse. Alle eingesetzten Komponenten werden zunächst in EPLAN Electric P8 als Makros erstellt. Auf Basis dieser Standards werden die Schaltpläne in P8 generiert. Christoph Speis beschreibt einen entscheidenden Vorteil des CAE-Systems, das mit sieben Lizenzen zum Einsatz kommt: „In EPLAN Electric P8 wird noch vor Produktionsbeginn eine vollständige Stückliste erstellt, die uns über den gesamten Produktentstehungsprozess begleitet. Auch der Aufbau der Schaltanlagen, sprich die Bestückung und das 3D-Layout, setzen auf einheitlicher Datenbasis auf.“ Vervollständigt wird die Durchgängigkeit der Datenbasis durch die Kopplung des ERP-Systems ProCoS an die EPLAN Plattform. Neue Dimension: EPLAN Pro Panel

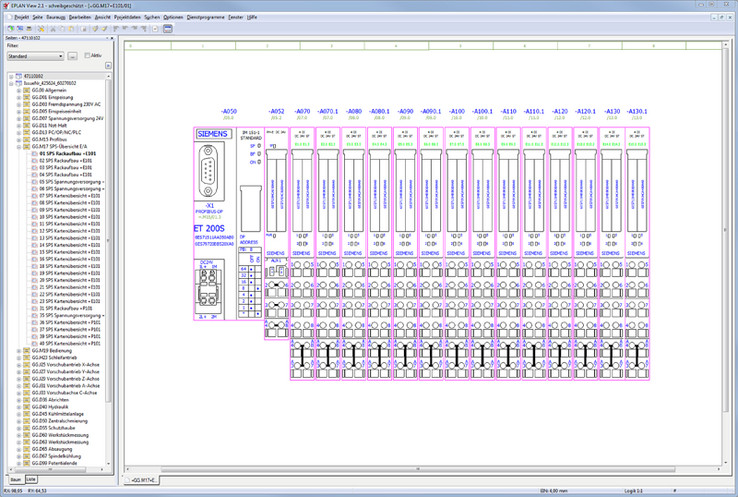

Einen erheblichen Fortschritt in Sachen Datendurchgängigkeit und Prozessoptimierung brachte die Migration von EPLAN Cabinet auf das neue EPLAN Pro Panel, das Elteba als eines der ersten Unternehmen vor wenigen Monaten eingeführt hat. Mit der neuen Generation der Software für den Schaltschrank- und Schaltanlagenbau wird jetzt über die gesamte EPLAN Plattform hinweg auf einheitlichen Daten und in 3D gearbeitet. Die Vorteile liegen für Christoph Speis auf der Hand: „Die EPLAN Plattform und seine Einzelsysteme sind voll integriert und bisherige Zwischenschritte beim Datenaustausch und -abgleich entfallen. Das bringt eine nachhaltige Zeitersparnis und deutlich mehr Planungssicherheit.“ Auch die Leistungsfähigkeit in der 3D-Layouterstellung wurde verbessert, und die Bedienung ist einfacher geworden. In Kombination von EPLAN Electric P8 und EPLAN Pro Panel sind sämtliche zu verbauenden Materialen, auch die nicht-elektrischen, jetzt in der Projekt-Stückliste integriert. Das reicht von Klemmen, Schaltern, SPSen bis hin zu Tragschienen, Kabelkanälen und Kleinteilen. Ein realistischer Preis ist also noch vor dem Start der Produktion exakt kalkulierbar. „Gerade bei Serienprodukten darf man nicht ein einziges Teil in der Stückliste vergessen,“ erklärt Christoph Speis, „denn bei großen Serien fehlen im Ernstfall gleich Hunderte von Klemmen oder direkt einige hundert Meter Kabelkanäle.“ Eltebas Arbeitsweise ist dabei der Branche entsprechend sequenziell geprägt: Zunächst wird das Projekt in EPLAN erstellt inklusive 3D-Montageaufbau. Dann wird die Bestellung auf Basis der Stückliste ausgelöst, und anhand der fertigen Dokumentation von Stromlaufplan und 3D-Aufbauplänen startet die Produktion. Sofort haben die Konstrukteure alles im (Zu-) Griff. Die Schaltschränke und Zubehörteile wie Tragschienen fertigt Elteba nicht selbst – dessen Hauptlieferant ist Rittal, Schwesterunternehmen von EPLAN unter dem Dach der Friedhelm Loh Group. „Früher waren wir noch am Plan beschäftigt, als schon das Material bestellt war. Heute sind wir viel schneller mit der Dokumentation und unsere Fehlbestellungen liegen bei null“, freut sich Speis. Auch der Informationsgehalt der Pläne ist höher - Beispiel Leiterquerschnitte und -längen, die jetzt das System korrekt vorgibt. Schnittstellen verringern

Das neue 3D-System zum Schaltschrankbau bringt weitere relevante Praxisvorteile mit: Die Daten lassen sich direkt aus EPLAN Pro Panel an Bohr- und Fräsautomaten übergeben. Mit der automatisierten NC-Fertigung, einem Steinhauer eCAB WorkCenter, werden die Bohrlöcher und Ausschnitte gefertigt, die direkt aus dem EPLAN Projekt übergeben wurden. Diese reduziert manuelle Tätigkeiten bei der Maschinenprogrammierung auf den Faktor null. Der Aufbauplan ist auch für die Werkstatt eine ideale Planungsbasis; schließlich weiß der Monteur genau, wo welches Bauteil platziert werden muss. Christoph Speis sieht noch eine weitere deutliche Zeitersparnis: „Seit wir EPLAN Pro Panel einsetzen, ist der Grad der Automatisierung deutlich gestiegen. Früher mussten wir zwei Systeme mit Daten pflegen – heute ist alles in einem Arbeitsschritt erledigt.“ Der Kunde erhält einen kompletten Aufbauplan mit Legende und kann sowohl BMK´s wie auch Artikelnummern direkt erkennen. Ziel: Keine weiteren Rückfragen

Christoph Speis ist sicher: „Die Entscheidung für EPLAN war die richtige Wahl. Überall wird EPLAN verlangt und ein Riesenvorteil für uns ist es, dass viele Komponentenhersteller Schnittstellen zu EPLAN schaffen.“ Hier profitiert das Unternehmen auch vom Zugriff auf das EPLAN Data Portal, dessen Sammlung an 250.000 Komponentendaten diverser Hersteller umfangreich genutzt wird. Aktuell schlüsselt Elteba seine komplette Artikeldatenbank entsprechend der Herstellerbezeichnungen im Data Portal um. Und die Heinsberger haben weitere Visionen: „In Kürze starten wir mit dem Bau unseres neuen Firmengebäudes. Dort wird es zwischen Konstruktion und Fertigung eine einzige gläserne Tür geben. Sie ist die Schnittstelle, und je weniger sie geöffnet wird, umso besser.“ In diesem Zusammenhang wird auch die Hardware-Abteilung neu gegliedert – kleine Teams von Zeichner, Software- und Hardwareplaner bilden eine Einheit. Die Maxime ist unmissverständlich klar: „Keine weiteren Rückfragen nötig.“ Die Schaltschränke werden zum Großteil von Rittal – dem Schwesterunternehmen von EPLAN – geliefert. Basis ist das umfangreiche TS 8-Portfolio, aber auch AE-Gehäuse oder Bedienpanels aus der Reihe „Optipanel“ kommen in großen Stückzahlen zum Einsatz. Vorteilhaft für den Schaltschrankbauer ist die durchgängige Systemunterstützung: Von „Rittal Therm“ zur klimatischen Auslegung der Schränke bis zu „Rittal Power Engineering“ unterstützt leistungsfähige Software das Engineering. Auch in Hinblick auf die neue Norm für Niederspannungsanlagen, die ab 2014 verbindlich wird, ist in diesem Zusammenhang der Bauartnachweis mittels „Rittal Power Engineering“ eine große Erleichterung.

Auch in der Serienfertigung bleibt Elteba bis zum letzten Moment flexibel. Die Basis: Ein baukastenbasierter Prozess im Engineering mit hohem Automatisierungsgrad.

„Früher waren wir noch am Plan beschäftigt, als schon das Material bestellt war. Heute sind wir viel schneller und unsere Fehlbestellungen liegen bei null“, freut sich Christoph Speis, geschäftsführender Gesellschafter.

Mit dem Einsatz des neuen EPLAN Pro Panel zum 3D-Schaltanlagenaufbau ist der Grad der Automatisierung deutlich gestiegen.