Gebäudetechnische Meisterleistung in Rekordzeit

Das neue Fleischzentrum f-eins genügt den höchsten Ansprüchen an Sicherheit und Hygiene

Seit Dezember 2007 erfolgt ein erheblicher Teil der Versorgung der Stadt Wien mit Fleischprodukten über das neue Fleischzentrum f-eins, das höchsten Ansprüchen an Sicherheit und Hygiene genügt. Das erfordert umfangreiche und komplexe Energie- und Kühltechnik sowie Sicherheitssysteme. Die elektrotechnische Ausrüstung des Fleischzentrums wurde in wenigen Monaten geplant, installiert und in Betrieb genommen. Möglich wurde das u.a. durch den Umstieg auf durchgängiges Engineering mit EPLAN Electric P8. Die sichere Versorgung einer Millionenstadt mit Lebensmitteln ist keine leichte Aufgabe. Gerade in Zeiten gestiegener Ansprüche an deren Frische, und gerade bei Fleisch. Bei einem durchschnittlichen Fleischkonsum von 66,5 kg pro Jahr muss allein die Bevölkerung Wiens täglich mit über 300.000 kg beliefert werden, und das möglichst schnell, ohne Unterbrechung der Kühlkette und unter Einhaltung strengster Hygienevorschriften. Für die Zerlegung dieser Mengen und deren Weiterleitung an Einzelhandel und Gastronomie unter Berücksichtigung aktueller und vorauszusehender künftiger Vorschriften wurde im Dezember 2007 in Wien-Inzersdorf das neue Fleischzentrum f-eins eröffnet, das die bisherigen Einrichtungen am ehemaligen Inlandsschlachthof ablöst. Für insgesamt 21 Millionen Euro entstand auf einer Bruttogeschossfläche von 12.431 m2 in nur 14 Monaten Bauzeit ein hochmodernes Fleischzentrum, in dem 200 Mitarbeiter die Versorgung der Wiener Bevölkerung mit einwandfreien Fleisch- und Wurstwaren, mit Geflügel und Fisch sicherstellen.

Herausforderung Gebäudetechnik

Die Fleischzerlegung erfolgt unter permanenter Aufsicht von Kontrollorganen größtenteils händisch. Das gesamte Objekt entspricht dem an die Lebensmittel verarbeitende Industrie gestellten Standards nach HACCP (Hazard Analysis Critical Control Point) und ist für eine Zertifizierung gemäß IFS (International Food Standard) vorbereitet. Das bedingt nicht nur entsprechende Hygieneeinrichtungen mit Desinfektionsschleusen zur Trennung in unsaubere und saubere Bereiche, Reinigungsstationen und sensible Oberflächenmaterialien, sondern auch eine konstante Temperatur in der Verarbeitung von 12 Grad Celsius, unabhängig von der Außentemperatur. Entsprechend groß ist der Bedarf an Kälteleistung, der mit eigenen Einrichtungen erzeugt wird, während der Wärmebedarf (Heißwasser, Heizung) durch einen Anschluss an das Fernwärmenetz gedeckt wird. Für die Stromversorgung wurde im Gebäude eine eigene Trafostation errichtet, eine Netzersatzanlage sichert den unterbrechungsfreien Betrieb bei einem allfälligen Netzausfall. Zu den Sicherheitseinrichtungen zählen eine Zutrittskontrolle mit 100 überwachten Türen sowie eine flächendeckende Videoüberwachung. Alles in allem also eine gewaltige Herausforderung auch an die installierte Elektrotechnik, insbesondere die Gebäudeleitsysteme. Den Auftrag für alle davon umfassten Gewerke sicherte sich die Ing. Emmerich Csernohorszky GmbH, mit ca. 300 Mitarbeitern Österreichs größtes eigentümergeführtes Elektrotechnikunternehmen. Ing. Theodor Christomannos leitet die fünfzehnköpfige Abteilung für Automatisierungstechnik, die Anlagen für die Industrie- und Gebäudeautomatisierung plant und entwickelt. „Ein nicht geringer Teil der Herausforderung bestand in der Zeitvorgabe“, berichtet er. „Obwohl die letzten Freigaben für den Ende 2006 erteilten Auftrag erst Mitte August 2007 erfolgten, konnte am Eröffnungstermin 7. Dezember 2007 nicht gerüttelt werden.“

Qualität verkürzt Inbetriebnahmephase

Für die Elektroplanung der Anlage, die über 200 Zähler auch eine automatische Betriebskostenverrechnung für die eingemieteten Betriebe umfasst, wurde mit dem EDV & IT-Consultingunternehmen Ing. Anton Öllerer aus dem Niederösterreichischen Michelbach einem Partner die Gesamtleitung der Elektroplanung übertragen. „Wir kannten bereits von früheren Projekten die exzellente Qualität der Stromlaufpläne von Ing. Öllerer und wollten natürlich gerade in einem sensiblen Projekt wie diesem kein Risiko eingehen“, begründet Ing. Christomannos die Kooperation. „Nur mit sehr guter Qualität der Pläne war es möglich, die Inbetriebnahmephase ausreichend zu verkürzen.“ Konstruiert wurde die gesamte Elektrotechnik, von der Stromverteilung über die Raumtemperaturüberwachung bis zu den Wärmerückgewinnungssystemen und dem Spitzenlastmanagement ausschließlich mit EPLAN Electric P8, obwohl das System Anfang 2007, als die ersten Abstimmungsgespräche liefen, gerade frisch auf den Markt gekommen war und noch keine Erfahrungswerte vorlagen. „Grund war, dass wir die umfangreichen Datenbankfunktionen von EPLAN Electric P8 nutzen und die gesamte Automatisierung bis hin zur SPS-Konfiguration aus dem Konstruktionssystem generieren wollten“, sagt Ing. Anton Öllerer.

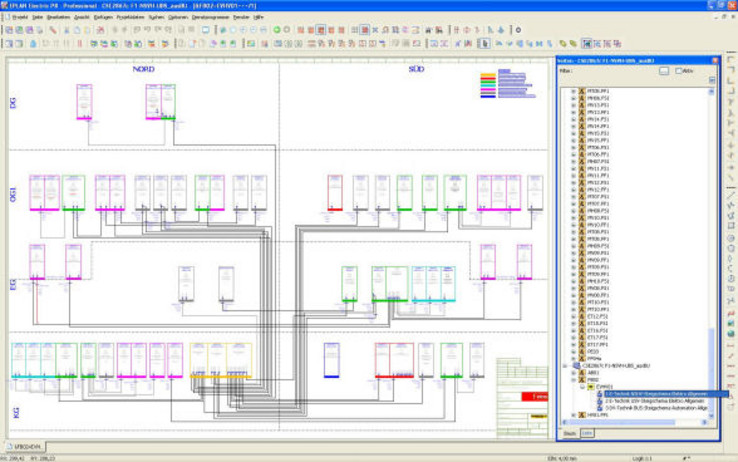

3.200 Planseiten in einem Dokument

„Darüber hinaus bietet EPLAN Electric P8 die Möglichkeit, ein gesamtes Projekt logisch innerhalb eines einzigen Plans zu erstellen, mit allen Ansteuerungen, Querverweisen und Referenzen“, ergänzt Theodor Christomannos. Bei den gegenständlichen Größenordnungen – das Projekt f-eins umfasst bis zu 120 Schaltschränke – eine nicht zu unterschätzende Leistung. „Davon profitiert auch und vor allem der Endkunde, denn er muss nicht im Detail wissen, wo welche Systemeinheit installiert ist, etwa, wenn Fehlermeldungen zu verfolgen sind.“ Beim Ausfall eines Umluftkühlers beispielsweise kann das mit der Meldung mitgelieferte Störungskennzeichen direkt in die Suchfunktion der PDF-Datei eingegeben werden. Prompt ist nachzuvollziehen, wo die fehlerhafte Komponente physikalisch sitzt, woher Anspeisung, USV-Versorgung oder Datennetzwerkverbindung kommen und wo die sich zugehörigen Ein- und Ausgänge für die Automatisierung befinden. Das ist nur möglich, weil alle knapp 3.200 Seiten Elektropläne in einem einzigen, durchgängigem Dokument zusammengebunden sind. Das konnte zwar auch schon die Vorgängerversion von EPLAN, durch den datenbankbasierten Aufbau der EPLAN Electric P8-Generation hat sich jedoch die Handhabung deutlich vereinfacht. „In EPLAN Electric P8 ist es ein reines Vergnügen, Verknüpfungen direkt angezeigt zu bekommen und fast nebenher vollständige Kabellisten zu erhalten, die auch die Montage wesentlich vereinfachen“, sagt Theodor Christomannos, und setzt fort: „Durchgängiges Engineering macht es leichter, bei Großprojekten den Überblick zu bewahren und vor Wissensverlust nach dem Abgang einzelner Mitarbeiter geschützt zu sein.“ Dazu hilft die vollständige und exakte Bestellinformation aus dem System heraus, den Arbeitsaufwand in der Verwaltung – Stichwort externe Listen – ebenso zu verringern wie die Materialkosten.

Neuaufbau der Bibliotheken lohnt sich

Um diese Vorteile des Systems möglichst vollständig auszuschöpfen, entschloss sich Csernohorszky, keine Altdatenbestände zu übernehmen, sondern die Bibliotheken völlig neu aufzubauen. Das bedingte zwar angesichts des umfangreichen Datenbestandes einen zusätzlichen einmaligen Arbeitsaufwand. Dieser wird jedoch als Investition betrachtet, die sich in kürzester Zeit gelohnt hat. So erfolgte die Inbetriebnahme der umfangreichen elektrotechnischen Einrichtungen von f-eins mit mehr als 4.500 Datenpunkten innerhalb von nur zwei Wochen, obwohl Abstimmungen mit 15 beteiligten Firmen vor Ort nötig waren und kurzfristige Änderungen immer wieder einflossen. Ing. Christomannos: „Der Engineeringaufwand steigt überproportional mit der Projektgröße. Mit dem Vollumstieg auf EPLAN Electric P8 konnten wir ihn um 30 bis 40% senken und Nacharbeiten fast vollständig eliminieren. Die Investition hat sich bereits nach dem ersten Projekt gelohnt.“

Zusatzinfo

Die Entwicklung eines vollständigen internen Fördersystems stammt von der slowenischen Firma Transpak d.o.o. und wurde ebenfalls mit EPLAN Software realisiert. Die gesamte elektrotechnische Planung, darunter der Entwurf der Schaltschränke, der Antriebseinheit, der Steuereinheit, der verteilten E/As und des Profibus DP-Netzes basiert auf EPLAN. Über ein komplexes System von Förderbänden werden Kisten mit Fleisch durch alle Phasen des Verarbeitungsprozesses transportiert: Zerkleinerung, Säuberung, Verarbeitung zu Wurst usw. In der Mitte des Betriebs befindet sich eine Station mit einem Verkaufstresen, an dem Kunden frisch einem Kistenstau kommt, stapelt das System bis zu 15 Kisten in der unteren Ebene auf einem speziellen Halteband und transportiert sie bei Bedarf auf die obere Ebene an die richtige Station, so dass der Betrieb nie unterbrochen werden muss.

Durchgängiges Engineering erlaubt die rasche Nachführung kurzfristiger Änderungen ohne Risiko. Die Gesamtleitung der Elektroplanung sowie den Datenbankaufbau übernahm Ing. Anton Öllerer.

Die Konstruktion erfolgte mit EPLAN Electric P8. Das Projekt mit 3.200 Schaltplanseiten steht in leicht navigierbarer Form als zentrales PDF-Dokument zur Verfügung.