Den Automations-Turbo gezündet

Wie können erfolgreiche Industriebetriebe den Anteil ihrer Eigenfertigung weiter steigern?

© Text: x-technik Verlag/Fachzeitschrift AUTOMATION

Vor dieser Frage stand das österreichische Unternehmen Hargassner. Der führende Anbieter von Biomasse-Heizanlagen fertigt seine Schaltanlagen heute mit höchstem Automatisierungsgrad über die gesamte Wertschöpfungskette – dank Software- und Hardware-Lösungen von EPLAN und Rittal.

„Mit EPLAN Smart Mounting und Smart Wiring können wir in der Produktion Bedarfsspitzen abdecken und auch ungelernte Mitarbeiter einsetzen.“

Robert Burger, Leiter Elektrowerkstatt

Wer einen Großteil seiner Produkte im eigenen Werk fertigt, hat selbstverständlich ein Interesse daran, die eigene Produktion noch weiter auszubauen. Daher investiert Hargassner am Firmensitz und Produktionsstandort in Weng, Oberösterreich, bereits seit Längerem in die Automatisierung – vom Robotereinsatz in der Blechbearbeitung bis hin zu fahrerlosen Transportsystemen in der Montage. Auch die Entwicklung der komfortablen Bedienungs-Software der Heizungen erfolgt überwiegend vor Ort.

Gefragt: mehr Software

Doch auch in den Schaltschrankbau sollte investiert werden. Das Ziel: durch einen höheren Anteil der Eigenfertigung Unabhängigkeit und Qualität zu steigern. Da das Unternehmen lange Zeit lediglich den elektrischen Teil der kleineren Heizungen im Haus fertigte und Schaltschränke für größere Anlagen extern bauen ließ, reifte der Entschluss, den Elektroanlagenbau auf automatisierte Beine zu stellen: „Uns war klar, dass wir dafür bei der Software aufrüsten mussten. Denn nur auf Basis eines digitalen Zwillings lässt sich die Fertigung im angestrebten Maß automatisieren“, sagt Robert Burger. Nach gründlicher Marktanalyse stand fest: „Nur die Kombination der Lösungen von EPLAN und Rittal war in der Lage, unsere Anforderungen zu erfüllen“, erklärt der Leiter der Elektrowerkstatt bei Hargassner.

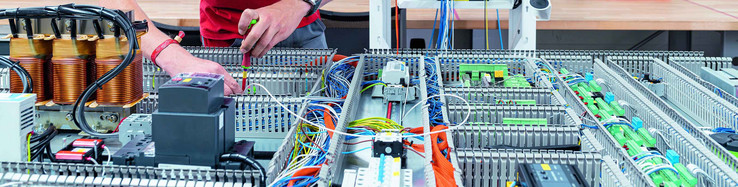

In der Software EPLAN Pro Panel entsteht der digitale Zwilling des Schaltschranks. Dieser beinhaltet alle Informationen für nachgelagerte Prozesse und stellt diese für jeden weiteren Prozessschritt zur Verfügung.

Basis: der digitale Zwilling

Klar war: Für die Erstellung des digitalen Zwillings von Schaltanlagen reichte der Schaltplan nicht aus. Zusätzlich zum Planungstool EPLAN Electric P8 war deshalb EPLAN Pro Panel für die Schaltschrank-Konstruktion in 3D erforderlich.

Heute nutzen die Konstrukteure bei Hargassner für den digitalen Zwilling die 3D-Modelle der verbauten Komponenten. Viele davon sind im herstellerunabhängigen EPLAN Data Portal verfügbar, auch sämtliche Produkte von Rittal. Mit EPLAN Pro Panel lassen sich nun auf Basis der Anordnung der Komponenten und ihrer Verbindungen sämtliche Daten ermitteln, etwa Fertigungsdaten. Dazu gehört die Ableitung der Programme für CNC-Fräsbearbeitungszentren sowie für das Ablängen von Hutschienen und Kabelkanälen. Ebenso zählen dazu die Informationen zum Konfektionieren von Kabeln und Drähten.

Mit dem Bohr- und Fräszentrum Perforex von Rittal lassen sich Schaltschränke automatisiert bearbeiten.

Daten steuern Maschinen

So übernimmt das Rittal CNC-Bohr- und Fräszentrum Perforex MT S entsprechende Fertigungsdaten aus EPLAN Pro Panel und versieht Montageplatten, Gehäuseteile und Türen vollautomatisch mit Bohrungen, Gewinden und Ausschnitten. Das System bietet zudem über die Rittal Software RiPanel Processing Center den Abgleich zwischen Aufträgen und Materialverbrauch.

Ebenfalls mit Daten aus EPLAN Pro Panel arbeitet das Zuschnittcenter Secarex AC 18. Es längt schnell und präzise Verdrahtungskanäle sowie deren Deckel, Trag- und Stromschienen der Dimension NLS-CU 3/10 ab. Zur Beschriftung ist ein Etikettendrucker integriert. Auch Secarex AC 18 kann die Daten direkt aus EPLAN Pro Panel übernehmen. Darüber hinaus bietet das System eine projektübergreifende Verschnittoptimierung.

Königsdisziplin Konfektionierung

Die Königsdisziplin in der Automatisierung von Schaltanlagen ist die Drahtkonfektionierung. Robert Burger ist überzeugt: „Die Möglichkeit, Drähte in passender Länge sowie mit der richtigen Ader-Endbehandlung und Beschriftung zu erhalten und nur noch verlegen zu müssen, verringert den Zeitaufwand und beseitigt Fehlerquellen.“ Hierzu setzt Hargassner auf den Drahtkonfektionier-Vollautomat Wire Terminal WT von Rittal. Als multifunktionale Bearbeitungseinheit führt dieser die Drahtkonfektionierung von der Rolle bis zum einbaufertigen Element durch. „Die Ausgabe in Form von Kettenbündeln bietet die ideale Voraussetzung zum Beliefern unserer externen Produktionsstandorte“, freut sich Robert Burger. „Neben der Entscheidung von Rittal, uns als Beta-Tester in die Spätphase der Entwicklung einzubeziehen, beschleunigte das unsere Entscheidung für diese Investition.“

Mit EPLAN Smart Wiring wird jeder Schritt bei der Verdrahtung visualisiert.

Digital: Der gesamte Prozess

Durch die Kombination von Hardware und Software von EPLAN und Rittal gelang es den Österreichern, einen digitalen roten Faden zu entwickeln: Die Daten aus EPLAN Electric P8 fließen in die Konstruktion in EPLAN Pro Panel ein. Dort wird der digitale Zwilling der Schaltanlagen gebildet, dessen Daten alle weiteren Schritte steuern. So entstehen mit der Perforex MT S weitgehend automatisiert die bearbeiteten Blechteile, im Zuschnittcenter Secarex AC 18 die abgelängten und beschrifteten Trag- und Stromschienen sowie Verdrahtungskanäle – und im Wire Terminal WT C die verlegefertigen Drahtkonfektionen.

Damit ist das Ende des Schaltanlagenbaus aber noch nicht erreicht: Bei der Montage von Trag- und Stromschienen sowie Verdrahtungskanälen unterstützt die Software EPLAN Smart Mounting die Monteure von Hargassner durch exakte Vorgabe der Arbeitsschritte mit vollgrafischer Darstellung. Gleiches gilt für die Verdrahtung, die mit der Software EPLAN Smart Wiring erfolgt.

„Die durchgängigen Lösungen von EPLAN und Rittal ermöglichen uns einen Automatisierungsgrad, der unsere globale Wettbewerbsfähigkeit stärkt.“

Anton Hargassner, Geschäftsführender Gesellschafter

Plus: Qualität und Flexibilität

„Durch Insourcing mit hohem Automatisierungsgrad haben wir nicht nur die Verfügbarkeit und Qualität besser im Griff“, zeigt sich Robert Burger begeistert, „die Software-Tools EPLAN Smart Mounting und EPLAN Smart Wiring ermöglichen uns, in der Produktion zur Abdeckung von Bedarfsspitzen auf Mitarbeiter zurückzugreifen, die nicht gelernte Elektroinstallateure sind.“

Überzeugt von der neuen Gesamtlösung ist auch Anton Hargassner, geschäftsführender Gesellschafter: „Die durchgängigen Lösungen mit Software von EPLAN und Maschinen von Rittal auf Basis des digitalen Zwillings ermöglichen einen Schaltanlagenbau mit einem Automatisierungsgrad, wie wir ihn aus anderen Bereichen unserer Produktion kennen“, bestätigt er, „der Entschluss, solch eine Lösung in dieser Qualität ins Haus zu holen, stärkt unsere globale Wettbewerbsfähigkeit.“

Hargassner

Für die Energiewende spielt Biomasse gerade in Österreich eine zentrale Rolle. Fast die Hälfte des Landes ist von Wald bedeckt, und daher sitzt dort auch einer der bedeutendsten Namen für die Produktion von nachhaltigen Heizanlagen: Hargassner mit Sitz in Weng beschäftigt rund 1.100 Menschen und liefert jährlich mehr als 28.000 Biomasse-Heizungen – für Hackgut, Pellets, Stückholz und ihre Kombinationen – in die ganze Welt.