Das digitalisierte Abbild der Windkraftanlage

Schaltschrankkonstruktion und Kabelbaumkonfektionierung bei Nordex

Kann man die Länge eines Kabelbaums, der im 120 Meter hohen Turm einer Windkraftanlage verlegt und in der Gondel direkt im Schaltschrank angeschlossen wird, exakt im Rechner bestimmen? Ja, man kann. Nordex, fünftgrößter Hersteller weltweit, arbeitet dabei mit der EPLAN Plattform, die nicht nur bei der Aderkonfektionierung und beim Kabelbaum Engineering intensiv und mit extremer Detaillierung genutzt wird.

Rund 50 GW Leistung bringen die Windkraftanlagen auf, die allein in Deutschland installiert sind. Die Anlagen der Nordex-Gruppe haben daran einen erheblichen Anteil, denn das Unternehmen, das seit 1985 in diesem wachstumsstarken Markt tätig ist, gehört zu den fünf weltweit größten Herstellern von Windkraftanlagen. Im April 2016 fusionierte Nordex mit der Windenergiesparte des spanischen Acciona-Konzerns: Die neu geschaffene Gruppe beschäftigt heute über 4800 Mitarbeiter weltweit, erzielte 2016 einen Umsatz von rund 3,4 Mrd. € und hat bislang Anlagen mit einer Leistung von 21 GW installiert.

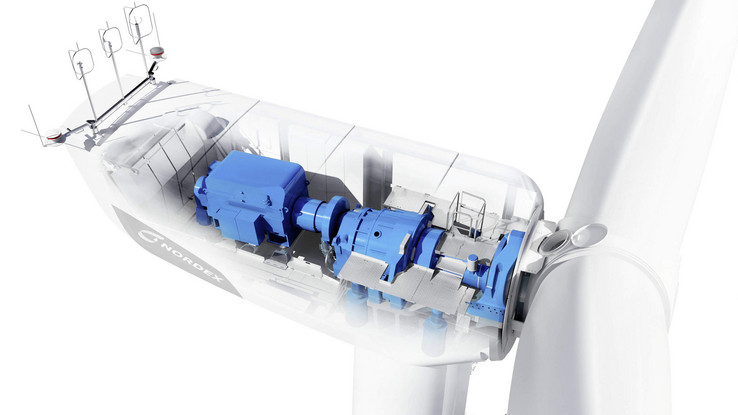

Bis zu 500 Sensoren sind in einer einzigen Windkraftanlage installiert. Entsprechend komplexer wird auch die Verkabelung.

In den Maschinenhäusern ist wenig Platz – und in ihrer Mitte gar keiner. Die Kabelbäume zu den acht dezentralen Schaltschränken werden deshalb an den gerundeten Gondelwänden geführt.

Die Plattformstrategie mit diversen Optionen

Nordex bietet seinen Kunden zwei Anlagenfamilien: die Nordex-Produktreihe, die vornehmlich in Europa zum Einsatz kommt und die Produktreihe der Acciona Windpower Anlagen, die in außereuropäischen Ländern nachgefragt wird. Im Kernmarkt Europa konzentriert sich Nordex dabei auf das Volumensegment der 2,4 bis 4,5 MW-Klasse für den Onshore-Einsatz. In jedem Leistungsbereich steht dem Kunden eine den Windverhältnissen optimal angepasste Baureihe der Nordex-Anlagen zur Verfügung: Er kann zwischen Turbinen für schwache, mittlere und hohe Windgeschwindigkeiten wählen, sich dabei für verschiedene Turmhöhen und Rotordurchmesser entscheiden und wiederum Optionen wie Anti-Icing-System, Condition Monitoring und leistungssteigernde Funktionen hinzuwählen. Dr. Klaus Faltin, Head of Electrical Drives & Design bei Nordex: „Für die einzelnen Baureihen bieten wir 15 bis 20 Optionen. Hinzu kommen unterschiedliche regionale Anforderungen z.B. für die Netzanbindung.“

Moderne Linienfertigung – auch für Schaltschränke

Die einzelnen Baureihen werden in Stückzahlen von mehreren tausend gebaut. Somit ist Nordex ein klassischer Serienfertiger und hat die Hauptfertigungsstandorte in Rostock frühzeitig auf eine hochmoderne Linienfertigung umgestellt. Das gilt für die Maschinenhäuser und die Rotorblätter ebenso wie für die Fertigung der Schaltschränke, in der knapp 100 Mitarbeiter tätig sind.

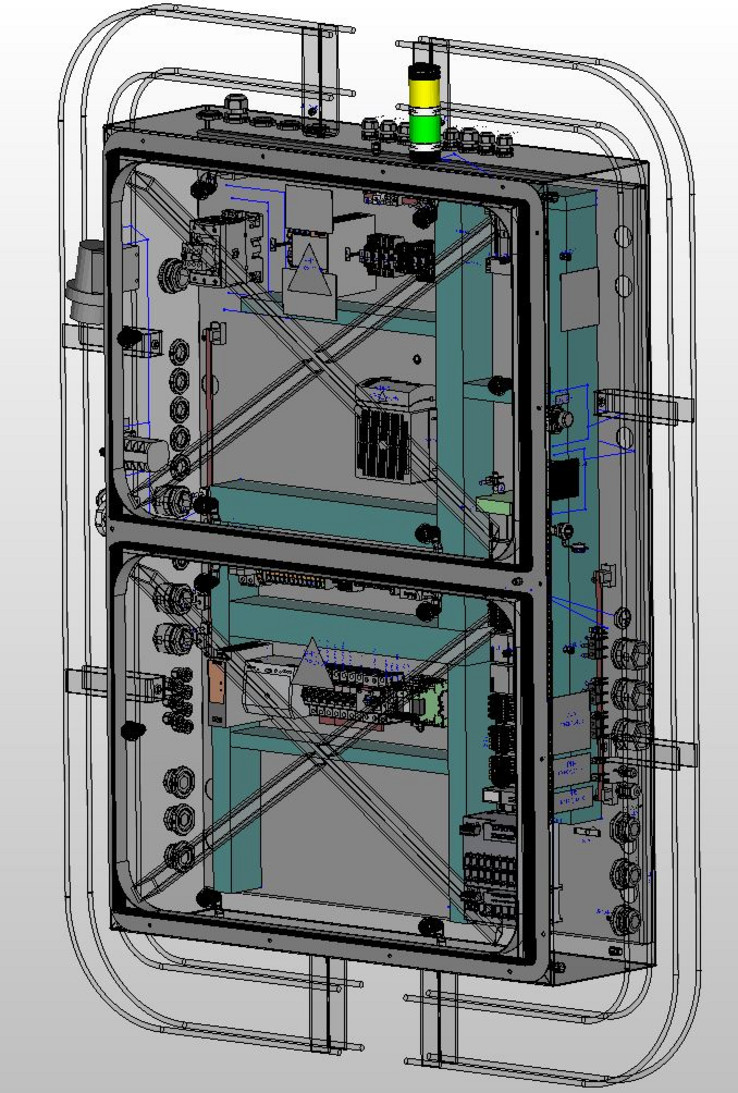

In fünf Linien werden jeweils bis zu 30 Schränke auf Skids von Station zu Station bewegt und nach und nach komplettiert, und das in hoher Stückzahl. Wolfgang Conrad, Leiter Schaltschrank-Entwicklung: „In jedem Maschinenhaus sind neben der zentralen Center-Box sieben dezentrale Schränke und Schaltboxen für einzelne Funktionen wie z.B. Yaw-, Azimuth- und Pitch-Antrieb installiert.“ Dabei kommen Rittal-Schaltschränke zum Einsatz. Der zentrale Schaltschrank im Maschinenhaus besteht z.B. aus zwei TS8-Feldern des bewährten Rittal-Anreihsystems oder alternativen Produkten anderer namhafter Hersteller.

„Wir wollen alles aus EPLAN herausholen“

Nordex nutzt die EPLAN Plattform und das Ziel ist klar definiert: Die Elektrokonstrukteure in Rostock sind bestrebt, die Entwicklung weitestgehend zu vereinheitlichen und jedes noch so kleine Detail mit der EPLAN Plattform abzubilden. Wolfgang Conrad: „Unser Ziel ist es, alles aus EPLAN herauszuholen und die Möglichkeiten der standardisierten Entwicklung und Fertigung so intensiv wie möglich zu nutzen.“ Das macht sich schon daran bemerkbar, dass die Stücklisten und Schaltpläne eine sehr hohe Qualität und einen tiefen Detaillierungsgrad aufweisen. Alle verwendeten Bauteile – bis herab zu Klein- und Kleinstteilen wie Schrauben, Muttern und Unterlegscheiben – sind erfasst und werden automatisiert den Projekten zugeordnet. Das hat u.a. den Vorteil, dass Inkonsistenzen auf der physischen Ebene sofort erkannt werden: „Wenn ein Bauteil keine Zuordnung aufweist oder keine Platzierung erhalten hat, wird das sofort erkannt, weil alle Komponenten logisch verknüpft sind.“

Das gilt auch für die Blechbearbeitung der Schaltschränke. Entwicklungsingenieur Enrico Durka: „Ursprünglich hat das Personal in der Fertigung auf den Rittal- Schaltschränken und –Schaltboxen die Bohrbilder mit einer Schablone aufgetragen. Jetzt generieren wir aus EPLAN Pro Panel heraus das Bohrbild und senden es als DXF-Datei direkt an die Bearbeitungsmaschine.“ Das Ergebnis: Die (interne) Lieferzeit für gebohrte Schaltschränke verkürzte sich von mehreren Wochen auf 48 Stunden bis maximal eine Woche.

Nabenschaltschrank, der in EPLAN Pro Panel geplant wurde.

EPLAN Pro Panel: 3D-Routing mit automatisierter Aderkonfektionierung

Die Nordex-Elektrokonstrukteure nutzen zudem intensiv EPLAN Pro Panel in Verbindung mit EPLAN Smart Wiring. Die Daten des 3D-Montageaufbaus und die Verbindungsinformationen aus dem Schaltplan sind die Basis. Ergebnis dieser Planung ist u.a. die Aderlängenermittlung auf der Grundlage eines exakten 3D-Routings. Auf dieser Basis wiederum wird ein elektronischer Datensatz generiert und an den externen Drahtkonfektionierer gesandt. Wolfgang Conrad: „Neue Schaltschränke planen wir nur noch mit EPLAN Pro Panel und dem Smart Wiring Modul. Es schafft die Voraussetzung für einen sehr hohen Qualitätsstandard – wobei man berücksichtigen muss, dass es auch sehr genaues Arbeiten erfordert.“

Kabelführung in Turm und Gondel mit EPLAN Harness proD

Die guten Erfahrungen mit EPLAN Pro Panel führten dazu, dass Nordex im zweiten Schritt auch das Kabelbaum Engineering, das heißt: die Kabelführung zum Turm und von den Schaltschränken zu den Verbrauchern – im 3D-Modell durchführt. Hier kommt EPLAN Harness proD zum Einsatz und wird von Nordex wiederum sehr intensiv genutzt. Martin Richter, verantwortlich für die Kabelbaumplanung: „Die Kabelbäume werden an der Innenseite des gerundeten Maschinenhauses geführt, weil sich in der Mitte der durchgehende Antriebsstrang befindet. Deshalb ist die Längenermittlung durchaus anspruchsvoll.“ Entsprechend wird jedes Kabel in 16 Parametern beschrieben. Dazu gehören Quelle/ Senke, Kontrollpunkte und die Biegeradien. Selbst die Position von Kabelbindern und Erdungsbändern ist exakt definiert. „Im Ergebnis profitieren wir davon, dass alle Kabellängen, Steckervarianten, BMKs etc. nun konsistent und eindeutig sind.“

Passt immer: Routing „all inclusive“

Bei der Implementierung von EPLAN Harness proD haben die Elektroplaner die Probe aufs Exempel gemacht und einen Vergleichstest zwischen „Mensch“ und „Maschine“ gemacht. Martin Richter: „Aufgabe war es, das Maschinenhaus eines Prototyps zu vermessen und die Längen von 50 Leitungen festzulegen, die an der Wand entlang laufen. Zwei Mitarbeiter in der Produktion haben einen Tag benötigt, um die genauen Werte aufzunehmen. Mit EPLAN Harness proD benötigen wir diesen Arbeitsaufwand nicht mehr.“ Das bedeutet: Wir benötigen nur noch ein Drittel der Zeit für diese Aufgabe.“ Dieses positive Ergebnis wurde nochmals bestätigt, nachdem die Ergebnisse eines ganz ähnlichen Tests mit einem Turm-Kabelbaum vorlagen: „Hier waren 27 Einzelleitungen mit rund 120 Metern Länge pro Phase zu verlegen. Die Fehler lagen im unteren Zentimeterbereich. Der Verlegeweg passt immer, wir müssen auch bei derart langen Leitungen keine Zugaben einplanen.“ Nach diesen Erfahrungen sind die Nordex-Konstrukteure dazu übergegangen, die Kabelführungen im Turm als Quelle-Ziel-Verdrahtung bis in die Schaltschränke hinein zu routen.

Ziel: Digitales Abbild der kompletten Turbine

Mit der EPLAN Plattform kommen die Elektrokonstrukteure von Nordex ihrem Ziel näher, die komplette Windkraftanlage zu digitalisieren. Dr. Klaus Faltin: „Wenn wir ein ´Digital mock-up´ der Anlage im Rechner haben, können wir auf einen realen Prototypen für die Konstruktion verzichten und direkt ein Erstmuster für die Fertigung herstellen.“ Das ist schon deshalb wünschenswert, weil die Anlagen immer komplexer werden. Schon heute sind in einer einzigen Anlage mehr als 500 Sensoren verbaut – Tendenz weiter steigend.

Die Basis der EPLAN Daten ist jedenfalls schon umfassend vorhanden. Wolfgang Conrad: „Wir arbeiten mit sehr großen Datenmodellen von 9 bis 11 GB.“ Parallel pflegt Nordex auch die umfassende Datenbank der verwendeten Komponenten. Dazu gehören 3D-Datenmodelle aus dem EPLAN Data Portal, die noch aufbereitet und angereichert werden. Zudem sollen die in EPLAN generierten Daten künftig auch über die Konstruktion hinaus genutzt werden. Dr. Klaus Faltin: „Wir werden in Zukunft noch stärker mit dem EPLAN Viewer arbeiten – zum Beispiel direkt an den Fertigungslinien. Hier befinden wir uns gerade in der Testphase.“