Tiefe Integration

Mit mehr als 5000 Mitarbeitern und einem Umsatz von 1,5 Mrd. Schweizer Franken gehört der Geschäftsbereich „Textile Systems“ der Rieter AG zu den führenden Unternehmen im Textilmaschinenbau.

Mit mehr als 5000 Mitarbeitern und einem Umsatz von 1,5 Mrd. Schweizer Franken gehört der Geschäftsbereich „Textile Systems“ der Rieter AG zu den führenden Unternehmen im Textilmaschinenbau. Die Maschinen verarbeiten Natur- und Synthetikfasern sowie deren Mischungen zu Garnen. Dabei bietet Rieter das Alleinstellungsmerkmal, dass man der Textilindustrie komplette Verarbeitungslinien von der Baumwolle bis zum Faden zur Verfügung stellt. In diesen Linien sind u.a. die Verarbeitungsschritte Reinigen, Parallelisieren (Kardieren), Strecken, Kämmen und Ring- oder Rotorspinnen integriert. Ein jüngeres und wachstumsstarkes Geschäftsfeld ist die Vliesherstellung, für die Rieter Textile Systems ebenfalls Gesamtlösungen bietet. Mit 21 Fertigungsstätten in elf Nationen ist die Unternehmensgruppe weltweit vertreten, und es überrascht nicht, dass der Großteil des Umsatzes – rund 70% - in den asiatischen Märkten erzielt wird. Weltrekorde im Textilmaschinenbau

Dabei ist Rieter Textile Systems stark technologiegetrieben. Auf der vergangenen ITMA, der wichtigsten Messe der Branche, stellten Rieter-Maschinen gleich vier Weltrekorde auf – zum Beispiel mit der leistungsstärksten Kardieranlage und der längsten Rotorspinnmaschine mit 500 Spinnpositionen und bis zu vier unabhängigen Robotern. Dementsprechend kommt der Konstruktion große Bedeutung zu, die an fünf Standorten angesiedelt ist. Neben der Zentrale in Winterthur/ Schweiz sind dies die Standorte Ingolstadt/ Deutschland (für die Produktbereiche Rotor und Strecke), Usti nad Orlici/ Tschechien, Pune/ Indien und Changzhou/ China. Ausgangsbasis: Heterogene CAD-Landschaft

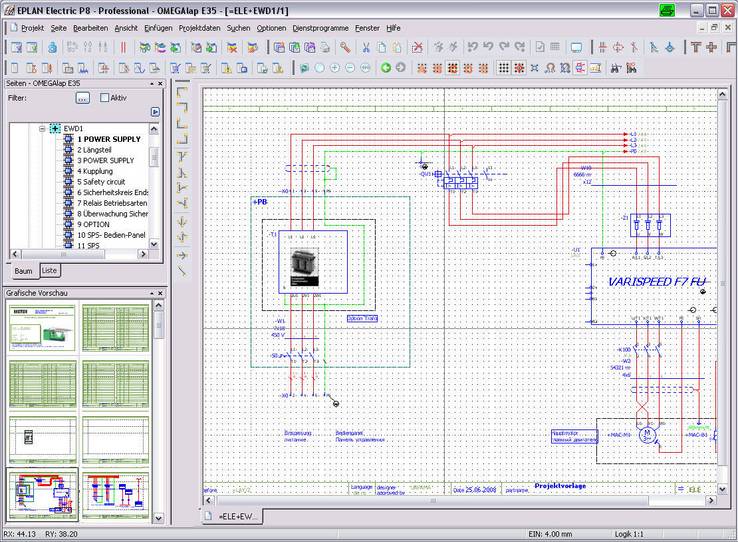

Bedingt durch Zukäufe in den vergangenen Jahren mussten die Konstrukteure an den verschiedenen Standorten ursprünglich mit unterschiedlichen Konstruktionstools arbeiten. Auf der operativen Ebene arbeitet man aber eng zusammen, wie ein Beispiel zeigt: Die Streckmaschine RSB-D 40, die das Garn vor dem Verspinnen zu Fasern streckt und damit eine wichtige Voraussetzung für die Qualität schafft, wurde in kurzer Zeit mehr als 25000 mal gebaut und in mehr als 100 Ländern montiert. Sie wurde in Ingolstadt entwickelt, Produktion und Endmontage erfolgen neben Ingolstadt aber auch in Tschechien und China. Die Teams in den drei Ländern kooperieren standortübergreifend und können dabei mit EPLAN Electric P8 auf die gleichen Basisdaten zugreifen. Benchmark: Suche nach einheitlichem CAE-System

Somit ist „Collaborative Engineering“ gefragt. Da war es folgerichtig, eine Vereinheitlichung der CAx-Werkzeuge anzustreben. Christian Häringer, in der Rieter-Zentrale in Winterthur für die Vereinheitlichung der E-CAD-Systeme verantwortlich: „Wenn man eng kooperieren und auch Bauteile standardisieren will, ist die Voraussetzung, dass man die gleichen Tools nutzt.“ Daher beschloss man im Jahr 2005 ein Benchmarking, um das optimale CAE-System zu finden. Im direkten Vergleich der Systeme setzte sich EPLAN Electric P8 durch, das 2006 gerade auf den Markt gekommen war und direkt an allen Konstruktionsstandorten eingeführt wurde. Als großen Pluspunkt sahen die Verantwortlichen u.a. dass keine zusätzlichen Skripte notwendig sind. Dokumentation in 15 Sprachen, fünf Sprachen für Entwicklung

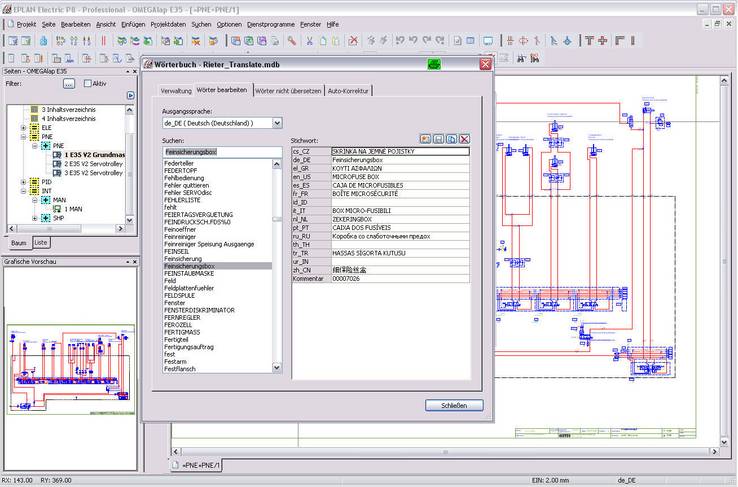

Ein weiter Vorteil, der für den Einsatz des neuen EPLAN sprach, ist die weltweite Verfügbarkeit und die Möglichkeit, viele Sprachen zu nutzen. Die Rieter-Elektrokonstrukteure erstellen ihre Konstruktionen in fünf Sprachen (Deutsch, Tschechisch, Französisch und Chinesisch jeweils in Kombination mit Englisch), und die Dokumentationen können den internationalen Kunden sogar in fünfzehn Sprachen zur Verfügung gestellt werden. Freie Wahl der Sprachen

Für diese Aufgaben nutzt Rieter ein zentrales EPLAN Sprachmodul, in dem alle relevanten Begriffe und Übersetzungen gepflegt werden. In der Praxis bedeutet das: Die EPLAN Projekte sind sprachenunabhängig gespeichert. Sobald der Anwender ein Dokument anfordert oder bearbeitet, wird es in der gewünschten Ausgabesprache angezeigt. Und wenn er anschließend die Dokumentation in einer anderen Sprache wünscht, weil die Maschine z.B. in Tschechien entwickelt wurde, aber in Frankreich oder Indien installiert wird, kann er den Dokumentensatz automatisch generieren: eine erhebliche Arbeitserleichterung für ein Unternehmen, das so international aufgestellt ist wie Rieter. Kommunikation zwischen ERP und E-CAD per XML

Auch für die Kommunikation zwischen SAP R/3 als ERP-System und EPLAN hat Rieter eine Lösung geschaffen, die den Beteiligten die Arbeit erleichtert. Beide Systeme tauschen Daten im XML-Format aus. Das sorgt für hohe Transparenz. Zum Beispiel können der Einkauf oder der Vertrieb im SAP-System die EPLAN Dokumentation einzelner Anlagen öffnen. Dabei ist SAP zwar das führende System, die EPLAN spezifischen Daten werden jedoch in EPLAN gepflegt. Und selbstverständlich werden die SAP- und EPLAN Daten automatisch abgeglichen. Dass es hier um große Datenvolumina geht, zeigt schon die Tatsache, dass in den EPLAN Dateien rund 7000 Artikel hinterlegt sind. Auch das M-CAD-System Unigraphics NX ist über die gleiche Schnittstelle an SAP angebunden. Die Schnittstellen, die diese Kommunikation ermöglichen, haben die IT- Spezialisten von Rieter übrigens selbst an die Bedürfnisse ihrer Kollegen angepasst. Denn man hält es für wichtig, das Know-how auch für die IT-Abläufe im eigenen Hause zu halten, statt diese Aufgaben zu delegieren. Und man möchte weitestgehend auf Zusatzmodule wie z.B. separate Schnittstellen-Tools verzichten, die wieder Aufwand für Pflege und Updates nach sich ziehen. Das gilt auch für die Tools, die ein standortübergreifendes Arbeiten ermöglichen: Das „Collaborative Engineering“ wird gern genutzt, die Berechtigungsvergabe erfolgt dabei professionell über SAP. Mechatronik: E-CAD und M-CAD im gleichen „Look and feel“

Ein zentrales Thema, das die Rieter-Ingenieure an allen Standorten künftig stark beschäftigen wird, ist die Mechatronik: Die extrem leistungsfähigen und schnelllaufenden Textilmaschinen – die Rotorspinnmaschinen arbeiten mit kaum glaublichen 160000 Umdrehungen pro Minute – werden zunehmend aus Baugruppen konstruiert, in denen Mechanik und Elektronik zu Funktionseinheiten zusammengefasst sind. Daher strebt Rieter im ersten Schritt ein identisches „Look and feel“ von EPLAN Electric P8 und dem M-CAD System Unigraphics an. Erreicht wird dies durch eine DSC-Schnittstelle (Drive Solution Catalogue), die auch die Variantenkonstruktion erheblich erleichtert: Einzelne Maschinentypen sind mit bis zu 500 Optionen lieferbar. Der Trend zur Mechatronik war übrigens ein weiterer Grund für Rieter, sich im Jahre 2006 für die neue CAE-Generation zu entscheiden: Diese bot die Möglichkeit, mit EPLAN Fluid auch die fluidtechnische Konstruktion zu integrieren. Mit der EPLAN Plattform, auf der beide Systeme aufgesetzt sind, arbeiten nun Elektro- und Fluidkonstruktion mit derselben Datenbasis. Direkte Kopplung zu SAP

Die gut integrierte Infrastruktur erforderte eine exakte Migration auf EPLAN Electric P8. Es gibt Power User an den einzelnen Standorten, deren Daten bereits erfolgreich migriert wurden. Step by Step erfolgte die Schulung der Mitarbeiter an den einzelnen Konstruktionsstandorten. Das ist keine kleine Aufgabe, denn immerhin werden im Endausbau 40 Lizenzen, an denen 60 Mitarbeiter arbeiten, weltweit aktiv sein. Ziel: Unterbrechungsfreie Konstruktion

Dabei setzt Rieter eine selbst entwickelte Lösung zum Aufschalten von Updates und Änderungs-Patches ein. Das Tool zeichnet sich dadurch aus, dass es während der Tests durch die Power-User immer eine Rückfallebene gibt: Wenn ein Fehler auftreten sollte, kann die zentrale IT in Winterthur ohne Datenverluste wieder zur alten Version zurückkehren, ohne dass die Arbeit der Konstrukteure beeinträchtigt wird. Erst wenn die Power-User das System freigeben, wird es allen berechtigen Arbeitsplätzen aufgeschaltet. So ist man immer auf der sicheren Seite und kann unterbrechungsfrei arbeiten: ein wichtiges Ziel für ein Unternehmen, das so technologiegetrieben arbeitet wie Rieter Textile Systems.

ieter Gesamtanlagen bieten mehr als nur Spinnerei- maschinen von der Faser bis zum Garn. Eine perfekte Abstimmung der Maschinen über den gesamten Prozess sichert die wirtschaftliche Herstellung der geforderten Garnqualität.

Hochwertige Qualitätsgarne werden extrem wirtschaftlich produziert – hier am Beispiel der Ringspinnmaschine G 35, die sich durch ihren modularen Aufbau und die flexible Spindel- zahl bis max. 132 Spindeln auszeichnet.